Alle ausgelieferten Materialkombinationen der Fa. Schichtwerk wurden sorgfältig zusammen-

gestellt und anhand differenzierter Untersuchungen auf ihre Verarbeitungseigenschaften getestet.

Damit während der Weiterverarbeitung möglichst wenige Probleme auftreten, gilt es spezifische

Besonderheiten von Edelmetallverbundhalbzeugen zu beachten.

Das Material wird herstellungsbedingt in einem grobkörnigen Gefüge ausgeliefert.

Durch die anschliessende Umformung und das Rekristallisations-Glühen wird das Gefüge schrittweise

verfeinert, so dass mit steigendem Umformungsgrad das Material spürbar geschmeidiger und

belastbarer wird.

Die folgenden Abbildungen der Kombination Ag1000/Cu99 geben einen Eindruck vom

Auslieferungszustand und dem Zustand nach einer ca. 50% igen Umformung.

Allgemeine Verarbeitungshinweise als Pdf Download

Gefügestruktur im Auslieferungszustand Ag1000/Cu99

Gefügestruktur im Auslieferungszustand Ag1000/Cu99

Gefügestruktur nach ca. 50% Umformung und Zwischenglühen

Gefügestruktur nach ca. 50% Umformung und Zwischenglühen

Aufgrund der anfänglich eher ungünstigen Gefügestruktur reagieren die Verbundmetalle im Anfangsstadium besonders empfindlich, weshalb zum Beginn des Schmiedeprozesses besondere Vorsicht geboten ist.

Es gilt das Material ausreichend umzuformen jedoch nicht zu überlasten. Das Beherrschen dieser

Gratwanderung ist ausschlaggebend dafür, wie oft Sie bis zur Fertigstellung des Schmuckstückes

Reparaturen durch Löten vornehmen müssen. Lötstellen sind gleichzeitig auch immer Störzonen.

Leider können sie bei dieser anspruchsvollen Technik nicht vermieden werden.

Die erzielbaren Umformungsgrade bei Verbundmetallen sind deutlich geringer als bei den bekannten

Schmucklegierungen und liegen in der Regel bei ca. 15-20%.

Erst wenn Sie diesen kombinationsabhängigen Umformungsgrad erreicht haben macht ein

Zwischenglühen Sinn, da zu häufige Hitzen aus Vorsicht das Material ebenfalls stark schädigen

können.

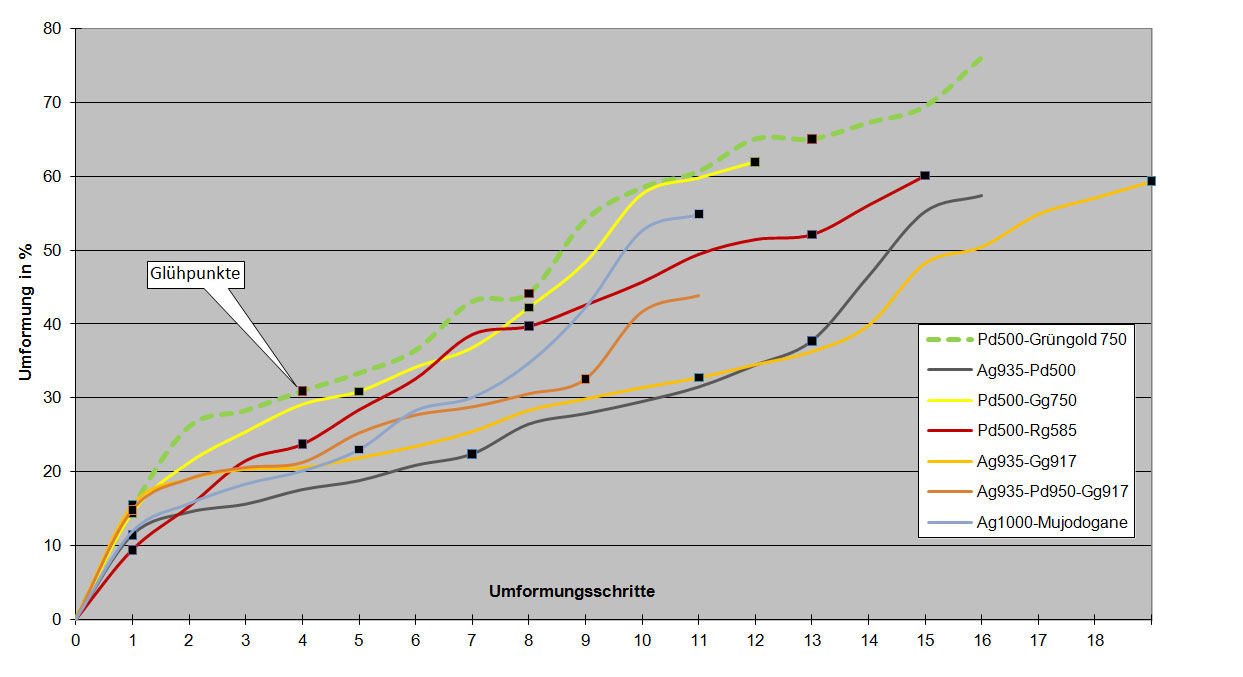

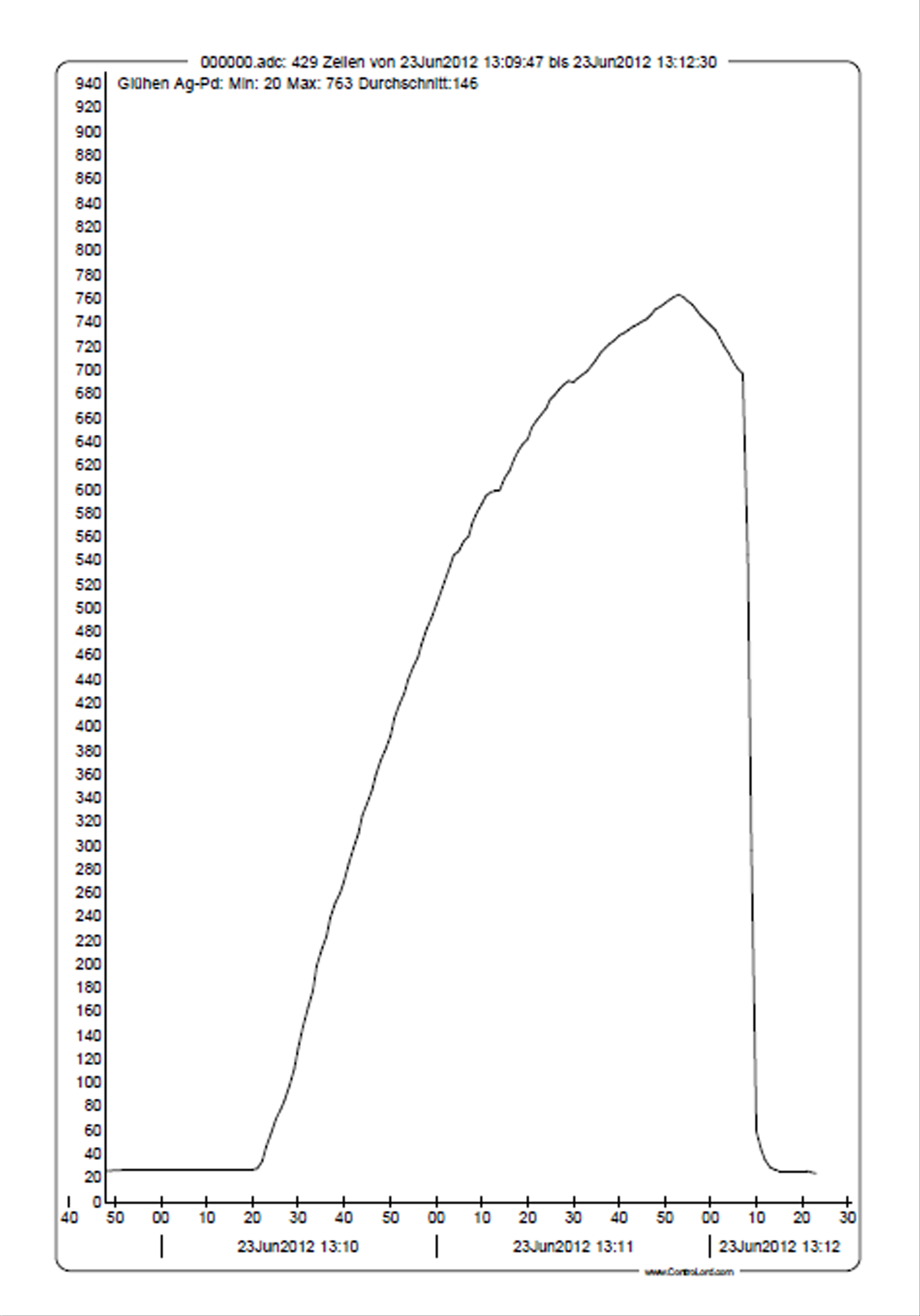

Das folgende Diagramm stellt verschiedene Materialkombinationen und deren Verhalten während der

schrittweisen Umformung im Vergleich dar.

Bei allen Werkstoffkombinationen wurde zunächst das „Pressen“ (Erläuterung erfolgt im weiteren

Textverlauf) als Initialumformung verwendet

Die auf diese Weise gereckten Kombinationen wurden ausnahmslos nach dem ersten

Umformungsschritt rekristallisationsgeglüht.

Die weitere Bearbeitung erfolgt durch Profilwalzen mit Walzgeschwindigkeiten von bis zu 10m/min.

An den Kurven im folgenden Diagramm lässt sich teilweise die Dehnungsabnahme im Gefüge kurz vor

der Notwendigkeit eines Zwischenglühens als ein abflachender Verlauf der Kurven erkennen.

Dagegen zeigt sich nach erfolgtem Glühen ein sprunghafter Anstieg der Umformbarkeit.

Damit die zunehmende Dehnungsabnahme während der Umformung besser erkannt wird, ist es

sinnvoll, über jeden Umformungschritt ein Protokoll zu führen.

Achten Sie darauf, dass der erzielte Reckgrad immer eine gemessene Größe ist.

Dieser kann in Form einer prozentualen Längen- oder Querschnittsänderung ermittelt werden.

Schmieden

Ein sehr häufiges Phänomen beim Schmieden von diffusionsgeschweißten Metallen ist die

Rissbildung im Bereich der Mittellagen.

Je nach Materialkombination kann dieses Verhalten bereits nach wenigen Arbeitsgängen beobachtet

werden, ohne das eine nennenswerte Umformung stattgefunden hat.

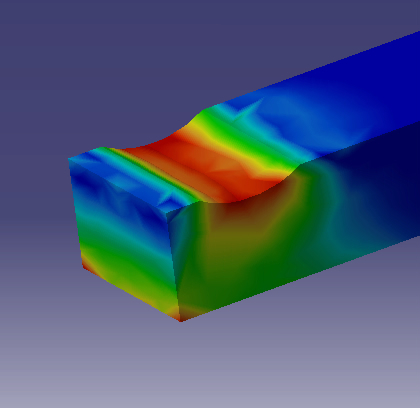

Was also passiert im Inneren des Materiales während der Schmiedebearbeitung?

Beim klassischen Schmieden geht die Krafteinwirkung senkrecht zur Hammerführung in das Material

hinein.

Die Deformierungszone breitet sich in den tieferen Schichten des Blockes annähernd fächerförmig

aus, erreicht jedoch in Abhängigkeit des verwendeten Hammers bzw. der Schlagkraft und

Geschwindigkeit beim Ausführen des Schlages mehr oder weniger die Kernzone des Blockes.

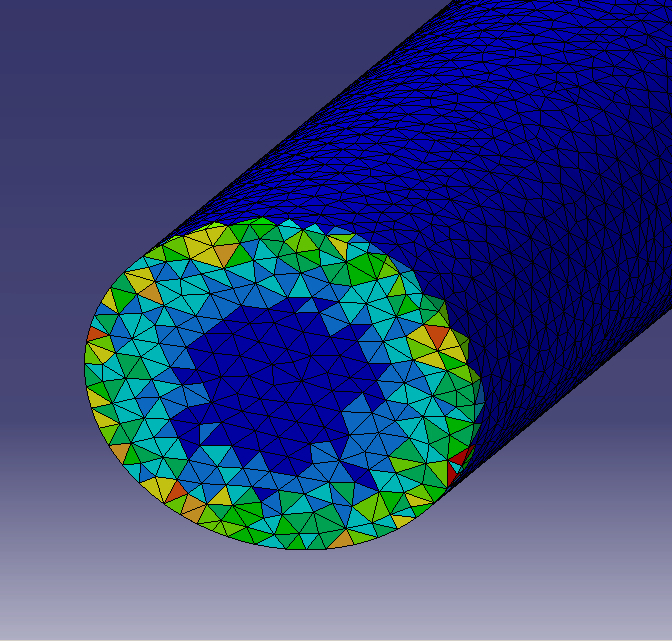

Einwirkzone eines Hammerschlages

Die höchste Verdichtung des verdrängten Materials befindet sich, wie auf dem Bild zu erkennen ist, an

der roten Zone nahe der Oberfläche.

Hinzu kommt, dass die lokal begrenzte Umformung mit sehr hoher Geschwindigkeit eingebracht wird.

Der Energieeintrag verteilt sich "schlagartig" in der Auftreffzone und deformiert diese entsprechend

schnell bzw. lokal sehr ungerichtet.

Während der Umformung beginnen sich die Zonen mit der grössten Deformierung zu verfestigen und

zu verdichten, so dass die unteren Zonen mit zunehmender Tiefe weniger Einwirkung erfahren.

Nach der Krafteinwirkung ist die Oberfläche des Blockes sehr stark kaltverfestigt, während im Kern

kaum eine Umformung stattgefunden hat.

Diese Umstände führen stets zu ungleichen Spannungszuständen innerhalb des Profilquerschnittes.

Da das Material analog zur Krafteinwirkung in unterschiedlichen Tiefenabständen nun auch

verschiedene Umformungszustände hat, wird beim anschliessenden Glühen, besonders in der

Kernzone eine unzureichende Rekristallisation stattfinden.

Dieser Vorgang wiederholt sich mit jedem Arbeitsgang und entwickelt nach und nach einen sehr

heterogenen Gefügezustand, welcher je nach Kombination mehr oder weniger zwangsläufig zu

Problemen führen wird.

Die Erfahrung hat gezeigt, dass besonders beim Schmieden deutlich häufiger geglüht werden muss

als z.B. beim „Pressen“ des Materials.

Dieser Umformungsvorgang wird später noch näher erläutert.

Doch zunächst im Folgenden noch ein paar Anhaltspunkte für das Schmieden der Halbzeuge. Diese gelten jedoch nur für die überwiegend kupferhaltigen Halbzeuge. Für alle anderen Kombinationen ist das "Pressen" unerlässlich!

Beginnen Sie mit dem Schmieden an einer Seite des Blockes und schmieden Sie zunächst mit der

Hammerbahn die Kanten (Abb.1) längsseitig ein. Danach benötigt das Material einen Glühvorgang.

Anschließend schmieden sie die Deckflächen der Länge nach mit einer runden Finne (Abb.2) durch.

Arbeiten Sie niemals an beiden Enden parallel zur Mitte hin! Auch danach benötigt das Material einen

Glühvorgang.

Schmieden Sie dann die entgegengesetzte Seite des Blockes, indem Sie mit den Schlägen wieder an

Schmieden Sie dann die entgegengesetzte Seite des Blockes, indem Sie mit den Schlägen wieder an

dem Ende beginnen, an dem Sie die erste Seite begonnen haben.

Bevor Sie nun die beiden anderen Seiten bearbeiten (Schichtseiten), sollte abermals ein Glühen des

Materials erfolgen.

Generell gilt es, mit möglichst wenigen Schritten, die maximal möglich Umformung zu erreichen. Dieses

ist jedoch beim Schmieden von Hand und dem notwendigen Seitenwechsel nur bedingt umsetzbar.

Der Impuls oder die Krafteinwirkung eines Hammerschlages berechnet sich aus der Masse des

Hammers und seiner Beschleunigung.

Benutzen Sie demnach einen ausreichend schweren Hammer (ca. 500g) mit einer abgerundeten

Finne z.B. R 5mm und achten Sie darauf, kräftige Hammerschläge nebeneinander zu platzieren. Eine

Stelle, welche bereits geschmiedet wurde, hat eine Oberflächenverdichtung erfahren. Ein nochmaliges

Schmieden kann zu Überlastungen führen.

Treiben Sie das Material in eine Richtung die nach Möglichkeit beibehalten werden soll.

Eine Markierung des Materials, welche auch nach dem Glühen oder Löten erhalten bleibt (Kerbe,

Körnung etc.), ist hilfreich.

Als letzter Hinweis zum Schmieden sollte nicht unerwähnt bleiben, dass sich zumindest die

Kombinationen ohne Silberlegierungen durchaus auch glühend schmieden lassen.

Einige Anwender schilderten, dass dieses bei so genannter „Schwarzglut“ (ca. 400-500°C)

annehmbar funktionieren soll.

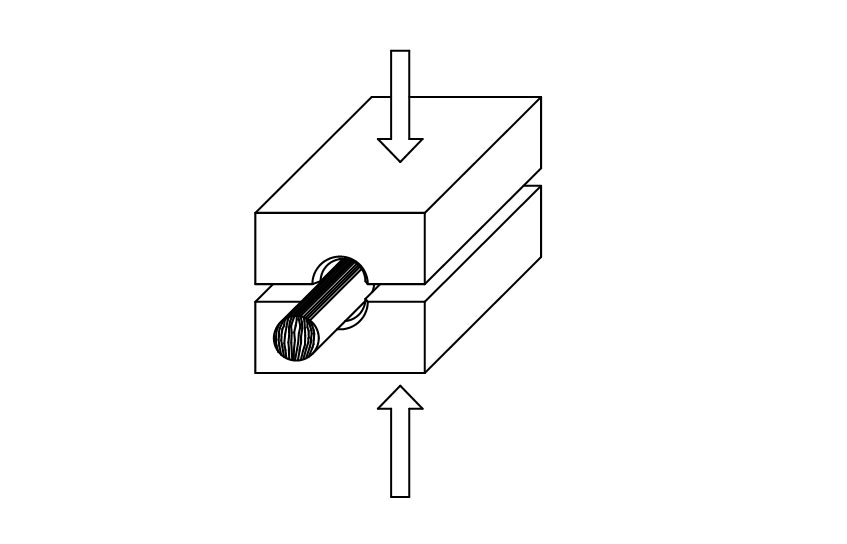

Pressen

Eine amerikanische Studie bzw. zahlreiche Selbstversuche deuten darauf hin, dass gerade im

Anfangsstadium durch Pressen des Materials besonders gute Umformungsergebnisse erzielt werden können.

Im Gegensatz zum Schmieden findet durch das Pressen eine sehr gerichtete, langsamere Umformung

statt.

Hierbei wird das Material unter Zuhilfenahme eines robusten Schraubstockes oder einer

Hydraulikpresse in zwei Riefenanken der Länge nach rund gepresst.

Das Stück wird ca. zu 1/3 der Länge nach in die Anke eingelegt und gepresst. Dann legt man es zu ca. 2/3

der Länge nach ein und wiederholt den Vorgang schrittweise über die gesamte Länge des Modules.

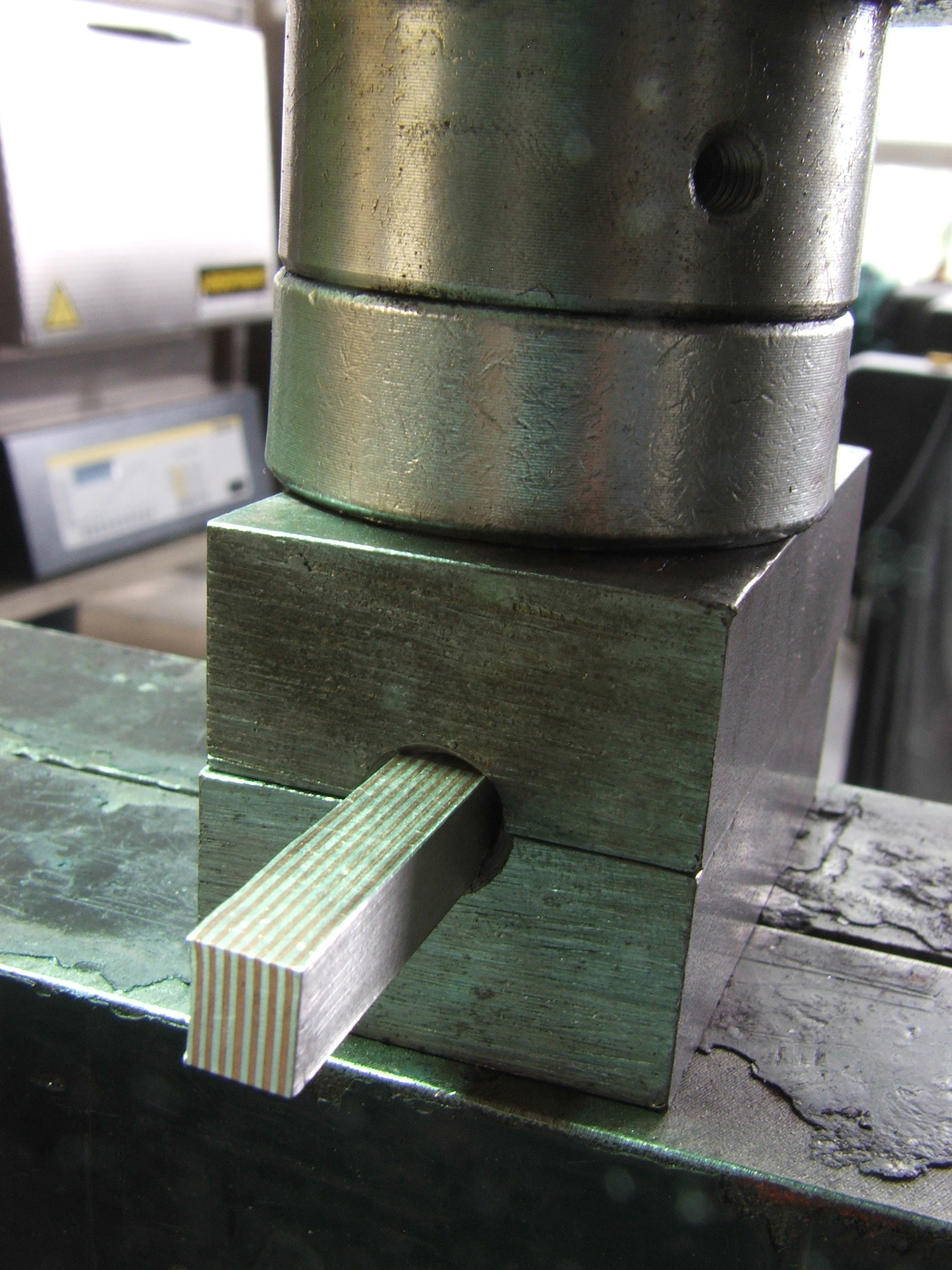

Diese Technik ist auf folgender Abbildung schematisch dargestellt.

Schrittweises Rund-Pressen eines Modules

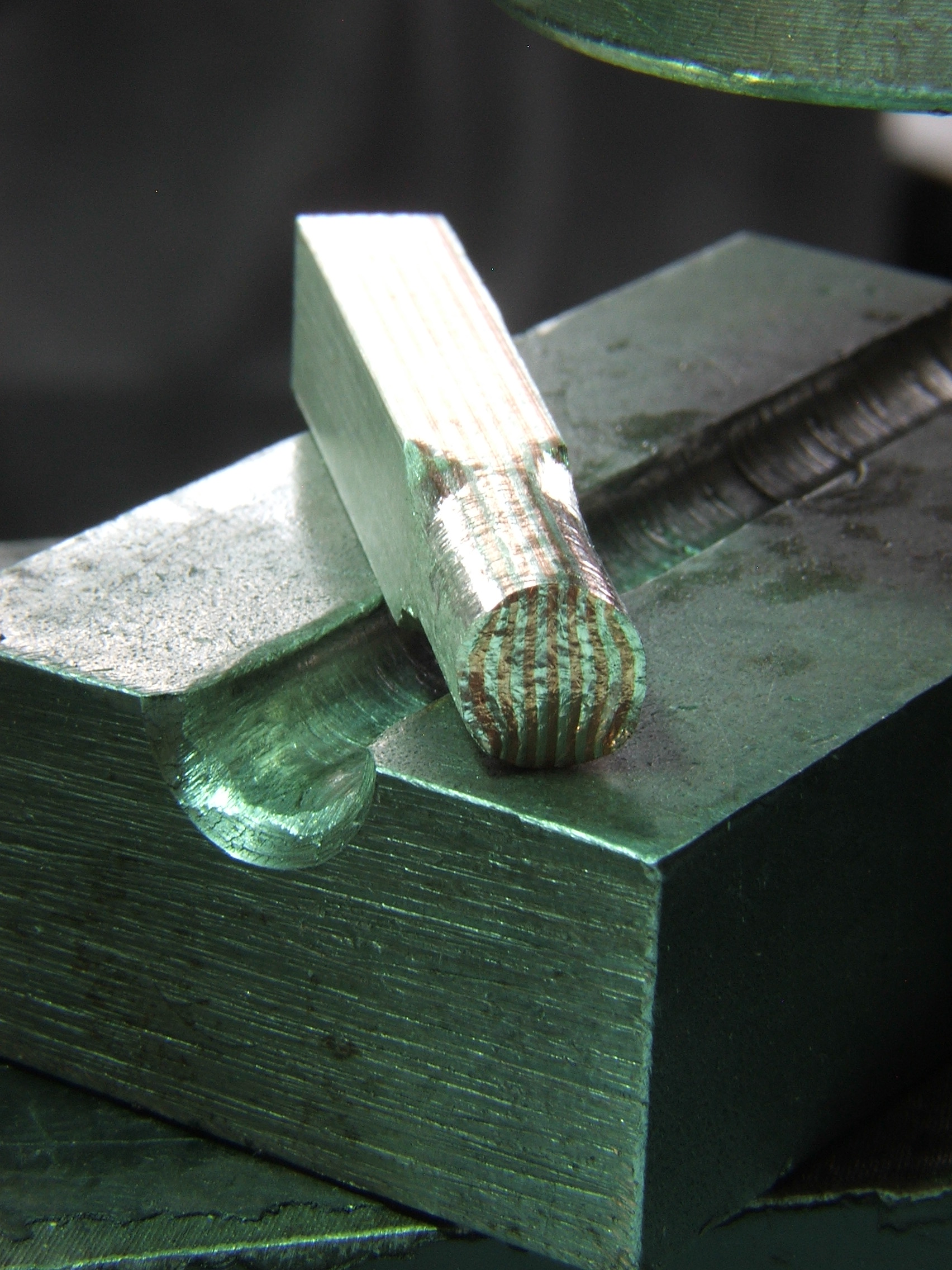

Die Grafik stellt den prinzipiellen Ablauf dar. Auf den folgenden Bildern ist ein Modul während der

Pressung und der Zustand nach der Pressung zu erkennen.

Riefenanke mit eingelegtem Modul

Modul nach erstem Pressvorgang. An der rauen Stirnfläche ist deutlich erkennbar, dass die Umformung bis in die Mitte des Modules erfolgt ist.

Damit das Modul während der partiellen Bearbeitung keine Einkerbung im Übergangsbereich - von

Vierkant- auf Rundprofil - erleidet, ist der "Einlauf" der Anken mit einem Übergangsradius zu versehen.

Diese Art des Pressens stellt weitestgehend sicher, dass auch die Kernzonen die für das Glühen

notwendige Umformung erfahren.

Es ist zusätzlich eine sehr schnelle Umformungstechnik, welche innerhalb weniger Minuten eine

gezielte, schonende und weniger anstrengende Bearbeitung selbst kritischster Kombinationen

ermöglicht.

Mit dieser Technik wird die Gefahr eines Risses im Bereich der Mittellagen durch unzureichende

Umformung, wie beim Schmieden mit dem Hammer, deutlich reduziert.

Beachten sie, dass die Belastung sogar parallel zum Lagenverlauf ohne Rissbildung erfolgt!

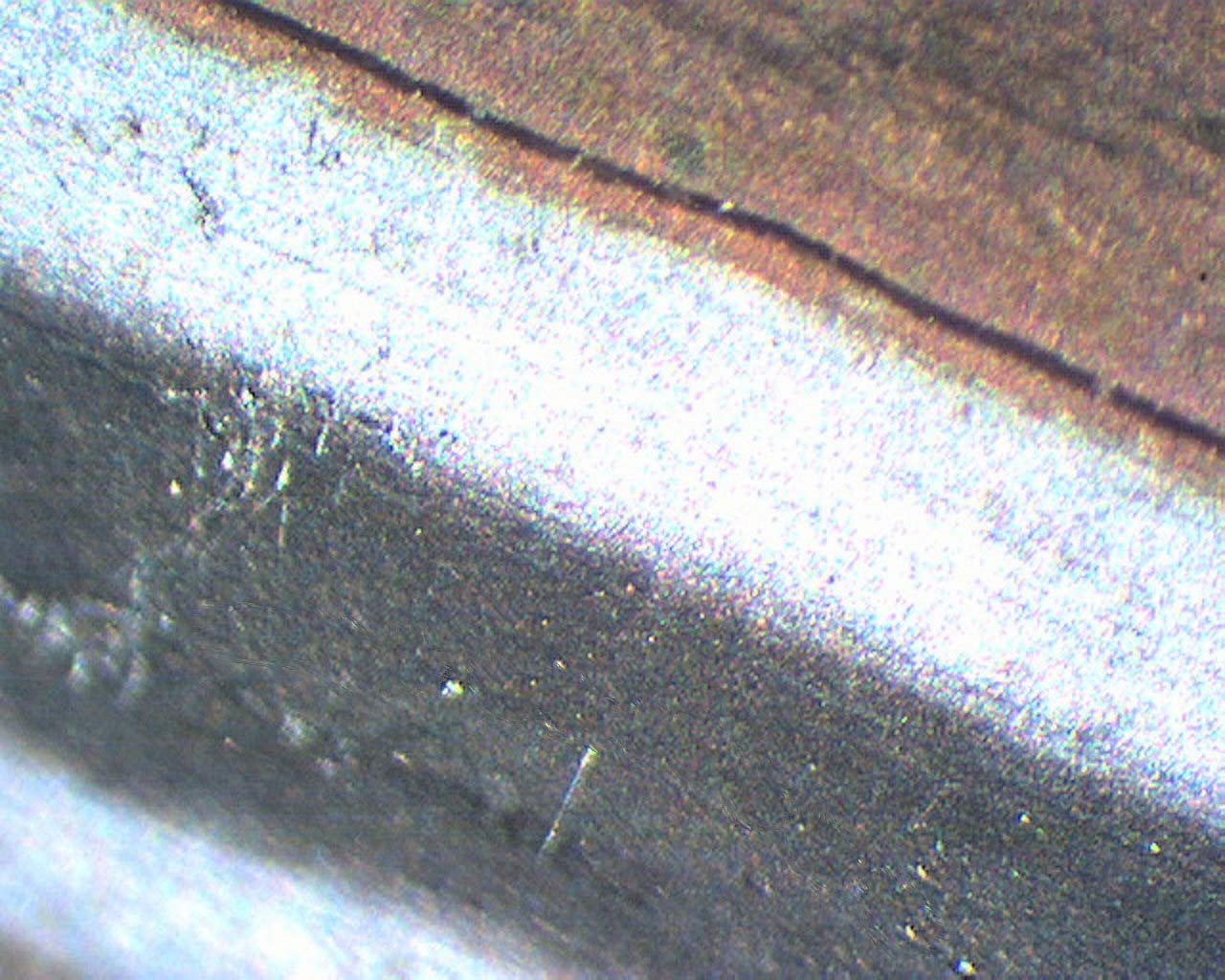

Riss oder kein Riss?

Spätestens nach dem Glühen muss das Material mit einer Lupe genauestens auf Risse untersucht

werden!

Sofern während der Umformung Risse erkennbar sind, sollte das Löten, um unnötiges Erhitzen zu

vermeiden, in einem Zug mit dem Zwischenglühen erfolgen!

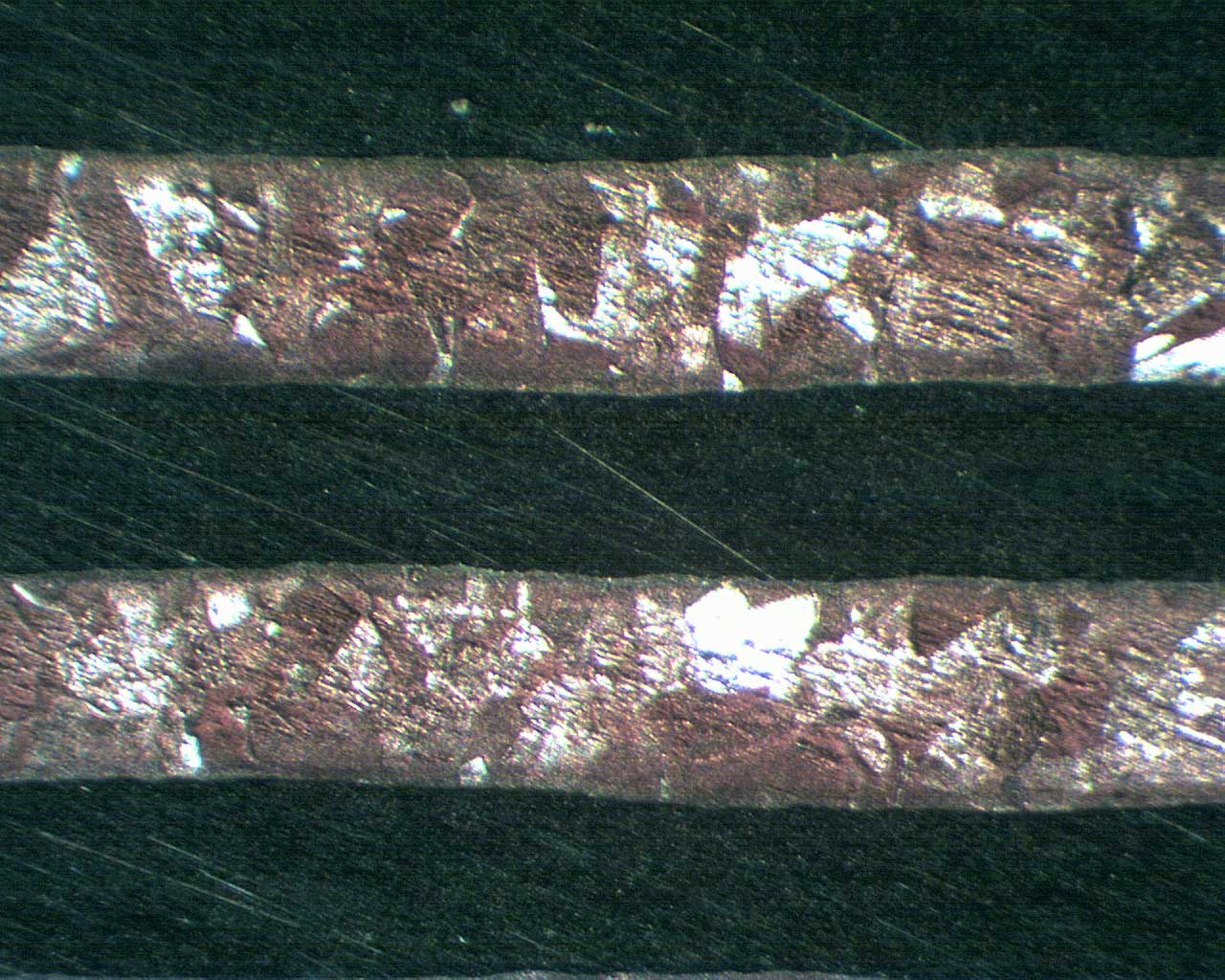

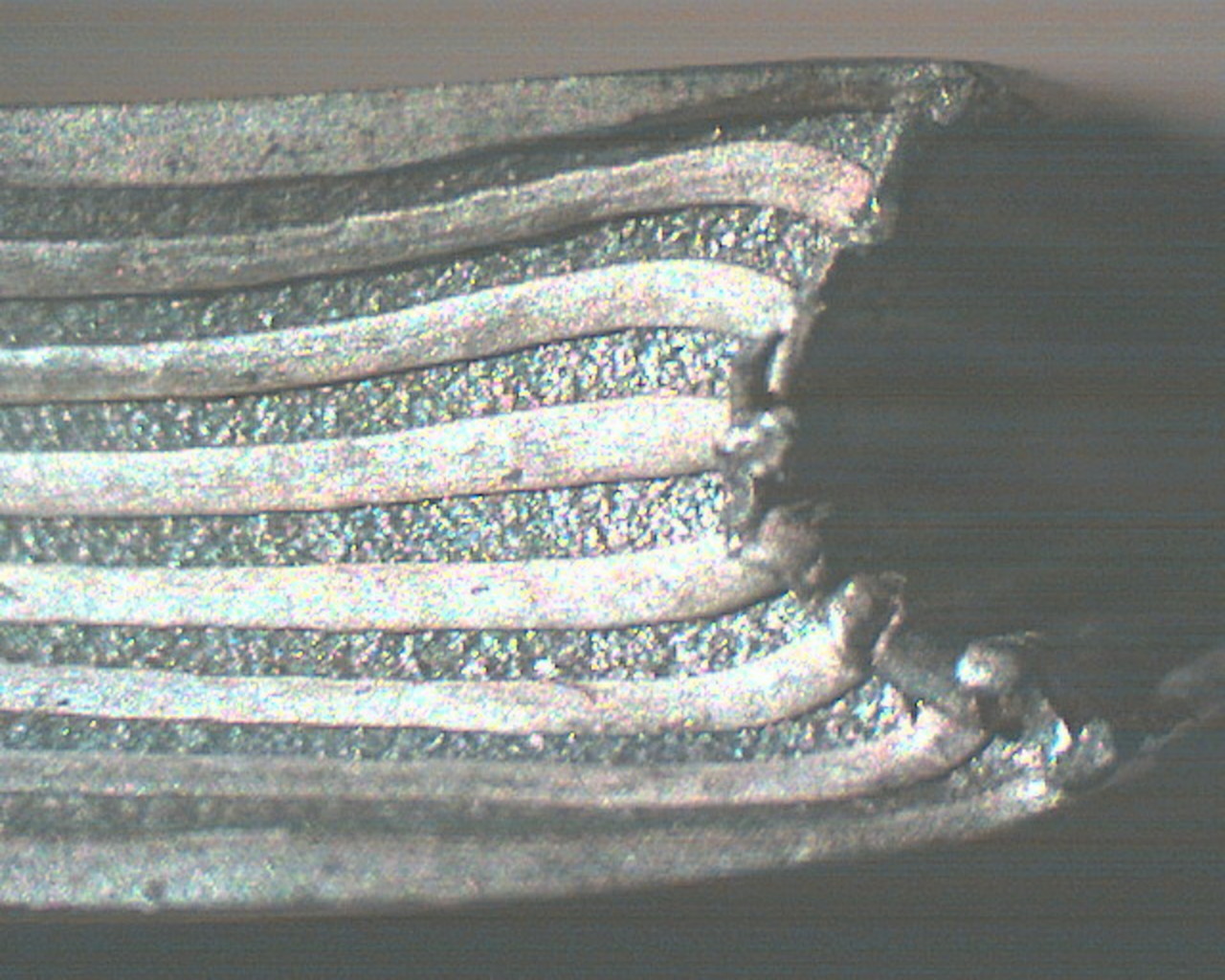

Wie wichtig es ist, wirklich genau zu schauen ob sich Risse gebildet haben, soll die folgende Abbildung

verdeutlichen.

Hierbei handelt es sich um die Aufnahme eines Ringes aus Pd500/Rg585/Ag935.

Grossaufnahme vermeintlicher Risse in einem Ring aus Pd500/Rg585/Ag935

Mit dem blossen Auge oder einer schwachen Vergrösserung sahen die dunklen Stellen tatsächlich wie

Risse aus. Bei genauerer Betrachtung durch ein Mikroskop stellten sich die vermeintlichen Risse als

schwarze Oxydationen der Silberlagen heraus.

Die folgende Abbildung zeigt eine Bruchstelle, welche nicht auf eine Schwäche der Schweisszonen,

sondern auf eine Gefügeschwäche einer Lage hinweist.

Bruchzone innerhalb der Au917-Lage

Es ist deutlich erkennbar, dass die Bruchzone parallel zur Schweisszone, jedoch innerhalb der

Au917-Lage zu verlaufen scheint.

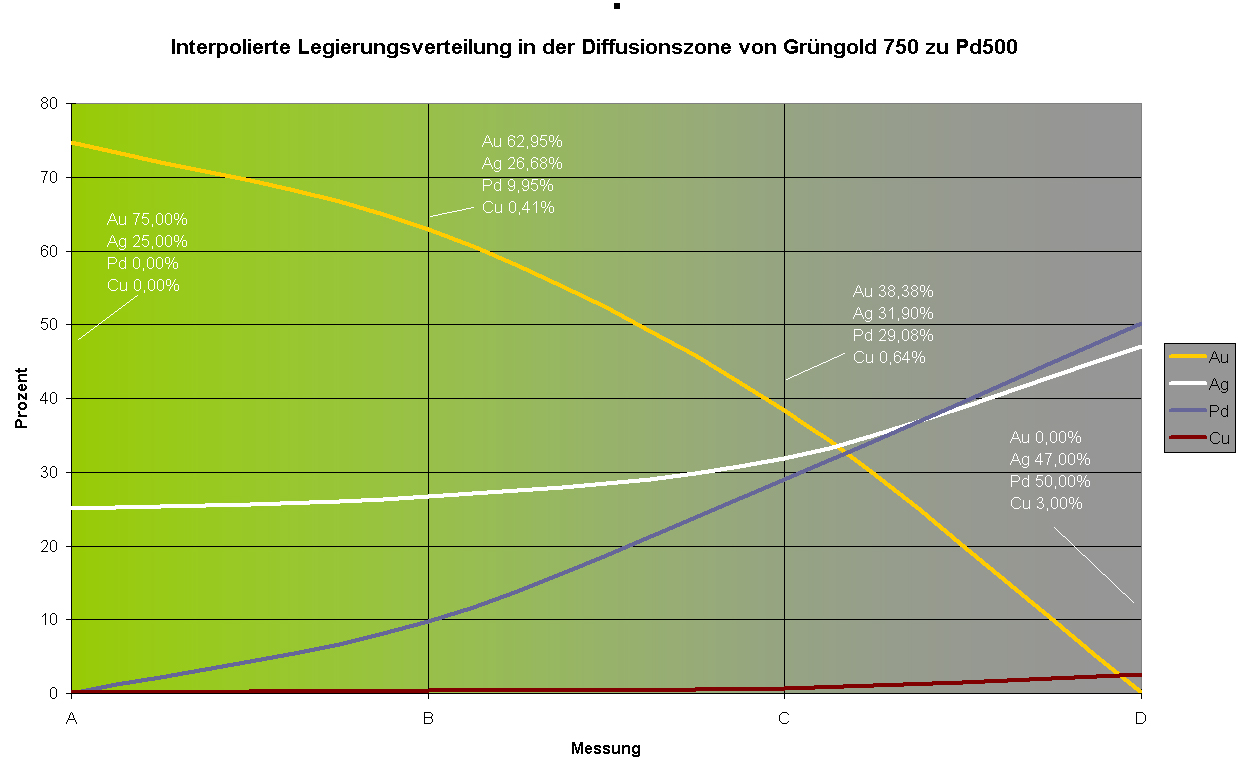

Hierbei ist zu beachten, dass sich auch in der Nähe der Schweisszonen neue Legierungen gebildet

haben, welche vollkommen andere Eigenschaften als die Ausgangslegierungen haben können.

Das nächste Diagramm gibt einen Eindruck der stofflichen Konzentrationen im Bereich bis ca. 0,1mm

Abstand zur Schweisszone der Kombination Pd500/Grüngold750.

Daraus lässt sich ableiten, dass in verschiedenen Abständen zur Schweisszone praktisch jede

Legierungskonzentration der Ausgangslegierungen zustande kommen kann.

Dieser Umstand verdeutlicht die Schwierigkeit, eine klare Angabe zu Umformungsgraden und

Glühtemperaturen zu machen.

Interpolierte Legierungsverteilung in der Diffusionszone von Grüngold 750 zu Pd500

Zwischenglühen

Ist der maximale Umformungsgrad erreicht, folgt das Zwischenglühen. Hierbei ist darauf zu achten,

dass das Material rasch erwärmt wird. Benutzen sie einen starken Brenner und kein Mundrohr!

Einen exemplarischen Verlauf einer Wärmebehandlung der Kombination Ag935/Pd500 sehen Sie

auf dem folgenden Diagramm.

Das Erhitzen bis zur maximalen Temperatur, in diesem Fall ca. 760°C, sollte in kürzester Zeit erfolgen.

Nach dem erreichen der Maximaltemperatur ist ein kurzes Abfallen bis ca. 700°C ohne Wärmezufuhr

zu erkennen. Besonders bei Kombinationen mit Palladium und Gold sollte eine Haltezeit bei ca. 700°C

für wenigstens 1 Minute eingehalten werden.

Taucht man das glühende Material zu schnell in das Abschreckgut, kann es aufgrund der

verschiedenen Ausdehnungskoeffizienten der Lagen zu Spannungsrissen kommen.

Deshalb sollte das Material etwas an der Luft abkühlen (dunkelrot) bis es dann abgeschreckt wird.

Die gesamte Wärmebehandlung dauert etwas weniger als 2-3 min.

Das geglühte Material sollte dann, mit der Walzeinlaufseite voran, zügig in das Abschreckmedium eingetaucht werden.

Als Abschreckmedium empfiehlt sich eine Lösung aus ca. 40% H² O / 50% Spiritus und ca. 10%

H² SO 4 .

Diese Lösung führt zu oxydfreien Oberflächen und ist nicht so schroff wie reines Wasser oder eine

Lösung aus 90% H² O /10% H² SO 4 .

Walzen

Nach den ersten Umformungen und der erfolgreichen Verfeinerung des Gefüges kann mit dem Walzprozess begonnen werden.

Besonders das Walzen bedeutet ausserordentlichen Stress für die Lagen und deren Schweisszonen.

Es ist keinesfalls ratsam, das Material ohne vorherige Umformungsschritte dem Walzprozess zu unterziehen!

Auf der folgenden Abbildung ist der Einlaufbereich eines bereits gewalzten Schichtmateriales zu

sehen.

Deutlich sind die unterschiedlichen Verformungszonen zu erkennen. Der teilweise gegenläufige

Materialfluss erzeugt erhebliche Scherspannungen zwischen den einzelnen Schichten.

Während die äusseren Lagen einen starken Verzug in Walzrichtung erkennen lassen, wird die

Kernzone zu einem gewissen Grad eher gestaucht.

Walzverformung

Die meisten Probleme treten an der Einlaufseite des Walzprofiles auf. Es kann vereinzelt auch

auslaufseitig zu Scherbrüchen kommen. Sollten während des Walzvorgangs knisternde Geräusche

hörbar sein, sind diese ein untrügliches Zeichen für eine Rissbildung.

Achten Sie darauf, die Zustellung je nach Duktilität der Materialkombination nicht höher als 0,05-0,1mm zu wählen.

Auch hierbei sollte das Material immer in die gleiche Richtung gewalzt werden. Vermeiden Sie auf

jeden Fall den Richtungswechsel ohne Zwischenglühen!

Eine Walzgeschwindigkeiten von ca. 10m/min sollte nicht überschritten werden.

Auch hierbei gilt, dass nach einer gemessenen Umformung von ca. 15-20% das Zwischenglühen

erfolgen soll.

Torsion

Die Torsionszeichnung ist wohl eines der schönsten Muster in der Mokume Gane Technik.

Leider ist damit auch eine sehr komplexe Belastung des Materials erforderlich denn die

Torsionsverformung belastet überwiegend die Randzonen des Materiales während im Kern (neutrale

Phase) des Materials kaum eine Umformung statt findet.

Graphische Darstellung der Verformungszone während der Torsion

Eine kurze Berechnung soll diesen Umstand beispielhaft anhand eines Rundstabes verdeutlichen:

Ausgangsstabdurchmesser: 8mm

Stablänge: 100mm

Angenommene Torsion: 360°

Da eine Torsion von 360° eine volle Umdrehung des Stabes auf dem Umfang bedeutet, wird zunächst

der Stabumfang berechnet:

U = D * π

U = 8 mm * π

U = 25,13 mm

Das Ergebnis von 25,13mm bedeutet, dass sich die Aussenbereiche des Stabes, bei einer Ausgangs-Stablänge von 100mm und einer angenommenen Torsion von 360°, um ca 25,13mm strecken müssen.

Aus dieser Berechnung lässt sich der prozentuale Reckgrad der Metalle auf dem Umfangsbereich des Torsionsstabes errechnen:

Reckgrad in % = U / L / 100

Reckgrad in % = 25,13 / 100mm / 100

Reckgrad in % = 25,13 %

Mit diesem Ergebnis und dem Wissen, dass die zulässigen Umformungsgrade der meisten Kombinationen bei

max. 15-20% liegen, wird ersichtlich, dass eine volle 360° Torsion bei einem Durchmesser von 8mm

eine mögliche Überlastung der Umfangszonen darstellt, während im Kern des Materials kaum eine

Umformung statt findet.

Aus diesem Zusammenhang wird erkennbar, dass es ratsam ist, den Torsionsquerschnitt möglichst

gering zu halten. In der Praxis hat sich ein Ausgangsdurchmesser von ca. 5-6mm für eine Torsion als

vorteilhaft erwiesen.

Es liegt auf der Hand, dass der möglichen Anzahl an Torsionen Grenzen gesetzt sind, da durch die

Häufigkeit der Torsionsabläufe ein zunehmendes Ungleichgewicht im Gefüge entsteht.

Obwohl in der neutralen Phase kaum Umformung stattfindet, wird diese jedes Mal mitgeglüht!

Dieses führt zunehmend zu den für die Umformung ungünstigen Gefügezuständen im

Kernquerschnitt!

Achten sie auch hier auf hörbare Geräusche (Knistern), welche bereits eine Rissbildung ankündigen.

Ein weiteres Indiz für Risse ist oftmals nach dem Abschrecken und dem erneuten Torsionsbeginn zu

beobachten.

Die beim vorherigen Torsionsprozess entstandenen Mikrorisse füllen sich während des Abschreckens,

bedingt durch die Kapillarwirkung, häufig mit Wasser.

Beginnen sie nun mit einem weiteren Torsionsgang, kommt es oftmals zu Tropfenbildung entlang der

Torsionszone, ähnlich wie beim Auswringen eines Handtuches.

„Ich weiß, dass ich nichts weiß......“ Sokrates, 489 v. Chr. bis 399 v. Chr.

Schichtwerk Metallverbindungen

Oliver Oettel

Belgische Allee 53d, Camp-Spich

53842 Troisdorf

Tel. 02241/3019532

Fax. 02241/3019531

© 2015 Schichtwerk Metallverbindungen

Stand: Juni 2015